Роль шины в устройстве колеса трудно переоценить. Она исполняет многочисленные функции. Гасит вибрацию, возникающую из-за неровностей дорожного покрытия. Сохраняет постоянный контакт с дорогой, снижает уровень шума, минимизирует расход горючего. А главное, обеспечивает проходимость транспортного средства в разных условиях.

Первые образцы шин сильно отличались от сегодняшних изделий. Покрышка, запатентованная в 1845 году, представляла собой кожаное покрытие, внутрь которого вставлялась камера из прорезиненной парусины.

Вторым шагом стало применение обычного садового шланга, который крепился к ободу лентой. Наружную поверхность покрывал слой резины. Однако для автомобиля этот вариант был непригоден, ввиду низкой прочности. В 1895 году благодаря усилиям братьев Мишлен появилась пневматическая шина, которая выдерживала значительные нагрузки.

Из каких элементов состоит автомобильная шина

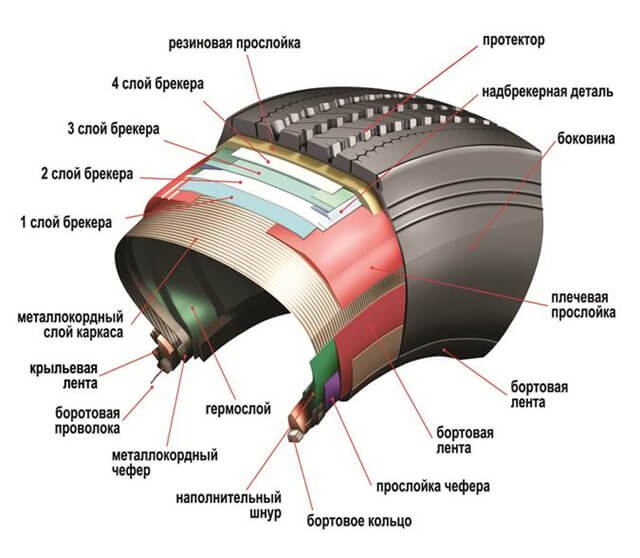

Со временем строение автошины все более усложнялась, и сейчас ее устройство включает следующие элементы.

- Протектор. Наружное покрытие непосредственно контактирует с дорогой. Оно выполнено из слоя резины значительной толщины, на которой содержится определенный узор из канавок и выпуклостей. Задача протектора обеспечить сцепление, защитить от повреждений, снизить уровень шума и вибрации, уменьшить скорость износа.

- Плечевая зона. Это участок от беговой дорожки до боковины, который способствует повышению боковой жесткости, принимает на себя часть нагрузки протектора.

- Боковины. Резиновая прослойка защищает каркас от повреждений и влаги, а также служит местом для размещения полной информации об изделии.

- Бортик. Выглядит как утолщение, охватывающее внутренний диаметр. Обеспечивает прочное крепление и герметизацию покрышки.

Если рассматривать изделие в разрезе, то строение шины напоминает слоеный пирог.

- Каркас. Он является основой, охватывающей всю площадь покрышки, берет на себя наружные нагрузки и внутренне давление воздуха. Состоит из нескольких слоев прорезиненной ткани. Волокна выполнены из полимерных материалов, металла. Слои разграничены сквиджами из резины, которые предохраняют нити от влажности и быстрого истирания.

- Брекер. Элемент находится между протектором и каркасом. Он необходим для обеспечения их взаимосвязи, предупреждает расслоение конструкции, помогает гасить ударные воздействия. Брекер состоит из нескольких прослоек корда, которые отделены друг от друга резиновыми элементами. В качестве материала для изготовления нитей служит стальная проволока.

Конструкция автомобильной шины

По способу герметизации автомобильная резина представлена в двух вариантах.

Камерная шина имеет специальный резервуар для воздуха. Он располагается во внутреннем объеме изделия, между покрышкой и ободом. Материалом изготовления камеры служит резина.

Бескамерная модель требует сохранения герметичности соединения, что достигается за счет плотного прилегания борта к ободу колеса и изолирующего слоя с высоким уровнем газонепроницаемости. Этими свойствами обладает мелкопористая резина, а также она способна заполнять небольшие отверстия в случае проколов.

Второй вариант может похвастаться рядом преимуществ, поэтому широко используется для оснащения легковых автомобилей. Плюсы бескамерных шин:

- повышенный уровень безопасности;

- исключение перегрева.

Однако при малейшей деформации диска, невозможно сохранить оптимальное давление воздуха.

В зависимости от расположения нитей корда различают диагональные и радиальные шины. Первый тип используется для грузовиков и спецтехники. Легковой автомобиль оснащается исключительно радиальной резиной.

Волокна корда в этом случае, направлены в поперечной плоскости и не пересекаются. Благодаря этому повышается эластичность, снижается выделение тепла и сопротивление качения, удлиняется срок эксплуатации. Из недостатков можно выделить: высокую цену, уменьшение прочностные характеристики боковин.

В диагональной шине нити перекрещиваются. Число слоев обязательно четное, обычно от двух до восьми. К их достоинствам относится: доступная стоимость, повышенная прочность боковин, возможность переносить значительные нагрузки в течение непродолжительного времени, лучшие амортизационные свойства. Слабые стороны: нестабильность формы, ускоренный износ, перегрев при движении на большой скорости в теплое время года.

Состав резиновой смеси

Основными материалами для изготовления покрышек служит резина, углерод или кремниевая кислота, специальные добавки.

Производство резины допускает применение синтетического и натурального каучука. Оба варианта обладают сходными свойствами, но синтетика значительно дешевле. Содержание каучука в реакционной смеси колеблется от 40 до 50 %.

Сажа или технический углерод действует как скрепляющий элемент для молекул каучука. Ее доля составляет от 25 до 30 %. Иногда сажу заменяют кремниевой кислотой (10 %), что приводит к улучшению сцепления и потере стойкости к износу.

Масла и смолы выступают в качестве смягчающей добавки (10—15 %), что особенно важно для сохранения эластичности зимних автопокрышек.

Вулканизатором выступают соединения серы или специальные вещества, способные активировать процесс.

Некоторые изготовители вводят в смесь секретные ингредиенты, которые призваны повысить качество их продукции.

Процесс изготовления

Процесс создания изделия включает несколько этапов. Параллельно происходит изготовление элементов конструкции: прорезиненной ленты, брекера, каркаса, бортов.

После этого приступают к сборке автопокрышки. Происходит последовательное наложение: протектора, слоев каркаса, боковин, борта. Для этих целей применяется сборочный барабан. По окончании компоновки запускается процедура вулканизации, помогающая соединить отдельные элементы в монолитную конструкцию. Далее следует проверка качества. В заключение на изделие наносится соответствующая маркировка.

Разобравшись, как устроена шина, гораздо проще сделать правильный выбор покрышек для своего автомобиля.